عوامل کلیدی در شکست چسبندگی کروم سخت

میتوان با قطعیت گفت که 85 درصد مشکلات پوسته شدن و عدم چسبندگی ریشه در آمادهسازی ناصحیح سطح دارد. کروم سخت برخلاف کروم تزئینی که ضخامت آن معمولاً زیر 2 میکرون است، با ضخامت 20 تا 600 میکرون روی قطعه نشسته و تنشهای داخلی بسیار بالایی تولید میکند.

تنشهای کششی داخلی در آبکاری کروم سخت معمولاً بین 200 تا 700 مگاپاسکال است که این میزان تنش در صورت وجود هرگونه ضعف در اتصال زیرلایه، باعث جدایش فوری پوشش میشود. این تنشها در نتیجه ساختار کریستالی خاص کروم که بسیار ریز و متراکم است، ایجاد میشوند.

آلودگیهای سطحی حتی در سطح مولکولی میتوانند باعث شکست چسبندگی شوند. بقایای چربی، اکسیدهای نازک، باقیمانده مواد صابونی، و حتی بخارات روغن موجود در هوای کارگاه قادر به ایجاد لایهای بسیار نازک بین فلز پایه و کروم هستند. این لایهها معمولاً قابل رؤیت نیستند اما در آزمایشهای چسبندگی آشکار میشوند.

دمای حمام آبکاری نقش بحرانی در چسبندگی دارد. دمای بهینه برای کروم سخت بین 52 تا 58 درجه سانتیگراد است. دماهای پایینتر باعث کاهش نرخ نشست و تشکیل لایههای ضعیف میشوند، در حالی که دماهای بالاتر موجب تولید هیدروژن بیش از حد و ایجاد حفرههایی در پوشش میشوند که نقاط ضعف برای شروع پوسته شدن هستند.

تحلیل عمیق آلودگیهای سطحی

یکی از پیچیدهترین مسائل در آبکاری کروم سخت، تشخیص و حذف آلودگیهای غیرقابل رؤیت است. چربیهای پلیمری که در نتیجه فرآیندهای ماشینکاری با سرعت بالا تشکیل میشوند، حتی بعد از شستشوی معمولی باقی میمانند. این چربیها در دمای بالا کربونیزه شده و لایهای سخت و غیرقابل حذف تشکیل میدهند.

بقایای مواد سنگزنی مسئله دیگری است که بسیار نادیده گرفته میشود. ذرات بسیار ریز آلومینیوم اکساید، سیلیکون کارباید یا سایر مواد ساینده که در عمق خراشهای سطحی جا میگیرند، مانع اتصال مستقیم کروم با فلز پایه میشوند. حذف این آلودگیها نیاز به شستشوی التراسونیک با محلولهای خاص دارد.

آلودگیهای نمکی ناشی از تعریق دست کارگران نیز مشکل جدی هستند. کلرید سدیم حتی در غلظتهای بسیار پایین قادر به تشکیل نقاط خورندگی موضعی است که این نقاط پس از آبکاری تبدیل به مراکز تنشمتمرکز شده و باعث شروع پوسته شدن میشوند.

اکسیدهای نازک که در نتیجه نگهداری قطعات در هوای مرطوب تشکیل میشوند، معمولاً توسط چشم قابل تشخیص نیستند اما در آبکاری کروم سخت بسیار مخربند. این اکسیدها لایهای عایق بین فلز پایه و کروم تشکیل میدهند که چسبندگی را به شدت کاهش میدهد.

ساختار کریستالی و تأثیر آن بر چسبندگی

کروم سخت دارای ساختار کریستالی پیچیدهای است که بسته به شرایط آبکاری میتواند انواع مختلفی داشته باشد. ساختار بهینه برای بهترین چسبندگی، کریستالهای ریز و یکنواخت است که در جهت عمود بر سطح رشد کردهاند. این ساختار تنها در شرایط بسیار کنترلشده قابل دستیابی است.

چگالی جریان یکی از مهمترین عوامل تعیینکننده ساختار کریستالی است. چگالی جریان بهینه برای کروم سخت بین 15 تا 35 آمپر بر دسیمتر مربع است. چگالیهای پایینتر باعث تشکیل کریستالهای درشت و ضعیف میشوند، در حالی که چگالیهای بالاتر موجب ایجاد تنشهای داخلی بیش از حد میشوند.

نوسانات جریان حتی در محدوده کوتاهمدت میتوانند ساختار کریستالی را مختل کنند. استفاده از منابع تغذیه با ریپل کمتر از 5 درصد برای کروم سخت ضروری است. ریپلهای بالاتر باعث تشکیل لایههای ضعیف و غیریکنواخت میشوند.

دمای قطعه در حین آبکاری نیز بر ساختار کریستالی تأثیر میگذارد. گرمایش بیش از حد قطعه در نتیجه جریان بالا میتواند باعث تغییرات فازی در فلز پایه شود که این تغییرات منجر به تنشهای اضافی در منطقه اتصال میشوند.

تأثیر ترکیب حمام بر کیفیت چسبندگی

ترکیب حمام کروم سخت معمولاً شامل اسید کرومیک و کاتالیزورهای سولفاتی یا فلوئوریدی است. نسبت این مواد تأثیر مستقیم بر کیفیت چسبندگی دارد. نسبت بهینه اسید کرومیک به سولفات معمولاً 100:1 است، اما این نسبت بسته به نوع فلز پایه و شرایط کاری میتواند تغییر کند.

غلظت اسید کرومیک معمولاً بین 250 تا 400 گرم در لیتر نگه داشته میشود. غلظتهای پایینتر باعث کاهش نرخ آبکاری و تشکیل پوششهای نرم و ضعیف میشوند، در حالی که غلظتهای بالاتر منجر به ایجاد تنشهای داخلی بیش از حد میشوند.

آلودگیهای فلزی در حمام یکی از مهمترین عوامل کاهش کیفیت چسبندگی هستند. یونهای آهن حتی در غلظتهای پایین (بیش از 2 گرم در لیتر) باعث تشکیل رسوبات در پوشش میشوند که این رسوبات نقاط ضعفی برای شروع پوسته شدن هستند. یونهای مس، نیکل و روی نیز تأثیرات مشابهی دارند.

دمای حمام باید در محدوده 52-58 درجه سانتیگراد کنترل شود. تغییرات دمایی حتی 2-3 درجه میتواند ساختار پوشش را تغییر دهد. سیستمهای کنترل دمای اتوماتیک با دقت ±1 درجه برای کروم سخت ضروری هستند.

جدول ترکیب بهینه حمام کروم سخت:

| جزء | غلظت (g/L) | تلرانس | نقش | علائم نقص |

|---|---|---|---|---|

| اسید کرومیک (CrO3) | 300-350 | ±20 | تشکیل پوشش اصلی | کاهش: آبکاری ضعیف، افزایش: تنش بالا |

| اسید سولفوریک (H2SO4) | 2.5-3.5 | ±0.5 | کاتالیزور و کنترل ساختار | کاهش: پوشش سوختگی، افزایش: پوشش نرم |

| آهن (Fe) | حداکثر 2 | – | آلودگی | ایجاد رسوبات و کاهش چسبندگی |

| مس (Cu) | حداکثر 0.5 | – | آلودگی | تغییر رنگ و کاهش سختی |

| نیکل (Ni) | حداکثر 1 | – | آلودگی | کاهش کیفیت سطح |

| کلرید (Cl) | حداکثر 0.2 | – | آلودگی | خورندگی موضعی |

پارامترهای الکتریکی و تأثیر آنها

چگالی جریان یکی از حساسترین پارامترهای آبکاری کروم سخت است. برای قطعات با هندسه ساده، چگالی جریان 20-25 A/dm² بهینه است، اما برای قطعات با هندسه پیچیده باید این مقدار تعدیل شود. نقاط محدب چگالی جریان بالاتر و نقاط مقعر چگالی جریان پایینتر دریافت میکنند.

توزیع جریان در سطح قطعه باید تا حد امکان یکنواخت باشد. اختلاف چگالی جریان بیش از 30 درصد در نقاط مختلف قطعه باعث تشکیل پوششهای غیریکنواخت میشود که در نقاط ضعیفتر احتمال پوسته شدن بالا است. استفاده از آندهای کمکی و شیلدهای مناسب برای بهبود توزیع جریان ضروری است.

ولتاژ حمام معمولاً بین 6 تا 12 ولت متغیر است و بسته به غلظت حمام و دمای آن تغییر میکند. افزایش ناگهانی ولتاژ علامت ایجاد مقاومت اضافی در حمام است که معمولاً به دلیل آلودگی یا کاهش دما رخ میدهد.

کیفیت برق تأمینی نقش مهمی در کیفیت پوشش دارد. حضور هارمونیکهای فرکانس بالا در برق ورودی میتواند باعث تشکیل پوششهای ناهمگن شود. استفاده از فیلترهای مناسب برای تمیز کردن برق ورودی توصیه میشود.

آمادهسازی سطح و روشهای تخصصی

آمادهسازی سطح مرحله بحرانی آبکاری کروم سخت است که 70 درصد موفقیت پروژه به آن وابسته است. زبری سطح بهینه برای کروم سخت بین Ra 0.8 تا 1.6 میکرومتر است. سطوح صافتر چسبندگی ضعیفی دارند و سطوح زبرتر باعث ایجاد نقاط تنشمتمرکز میشوند.

روش سنگزنی باید بگونهای انجام شود که خراشهای یکنواخت و متقابل در سطح ایجاد شود. جهت خراشها نباید در یک راستا باشد چون این کار باعث ایجاد نقاط ضعف میشود. استفاده از سنگهای با دانهبندی 120-180 برای آمادهسازی اولیه و 220-320 برای تمامکاری مناسب است.

پس از سنگزنی، حذف کامل بقایای مواد ساینده ضروری است. این کار معمولاً با شستشوی التراسونیک در چندین مرحله انجام میشود. مرحله اول با حلال آلی برای حذف چربیها، مرحله دوم با محلول قلیایی گرم برای حذف ذرات ساینده، و مرحله سوم با اسید رقیق برای حذف اکسیدهای سطحی.

سربزنی الکتریکی مرحله نهایی آمادهسازی است که بلافاصله قبل از آبکاری کروم انجام میشود. این فرآیند با چگالی جریان 50-100 A/dm² به مدت 1-2 دقیقه انجام میشود تا آخرین آلودگیهای سطحی حذف شوند.

عوامل زمانی و تأثیر آنها بر کیفیت

زمان بین آمادهسازی سطح و شروع آبکاری نباید بیش از 30 دقیقه باشد. در این مدت قطعه باید در محیط تمیز و خشک نگهداری شود. تماس با هوای مرطوب حتی به مدت کوتاه میتواند باعث تشکیل اکسیدهای نازک شود.

سرعت بالا بردن جریان در شروع آبکاری نیز مهم است. افزایش تدریجی جریان در طول 2-3 دقیقه اول باعث تشکیل لایه اولیه قویتر میشود. شروع ناگهانی با جریان کامل ممکن است باعث سوختگی سطح شود.

ضخامت لایههای اولیه باید کنترل شود. 10-15 میکرون اول پوشش حساسترین بخش هستند که کیفیت چسبندگی کل پوشش را تعیین میکنند. در این مرحله نباید هیچ وقفهای در آبکاری ایجاد شود.

دورههای استراحت حین آبکاری ضخیم باید به درستی برنامهریزی شوند. برای ضخامتهای بیش از 100 میکرون، توقفهای 15-20 دقیقهای هر 50 میکرون برای کاهش تنشهای داخلی مفید است.

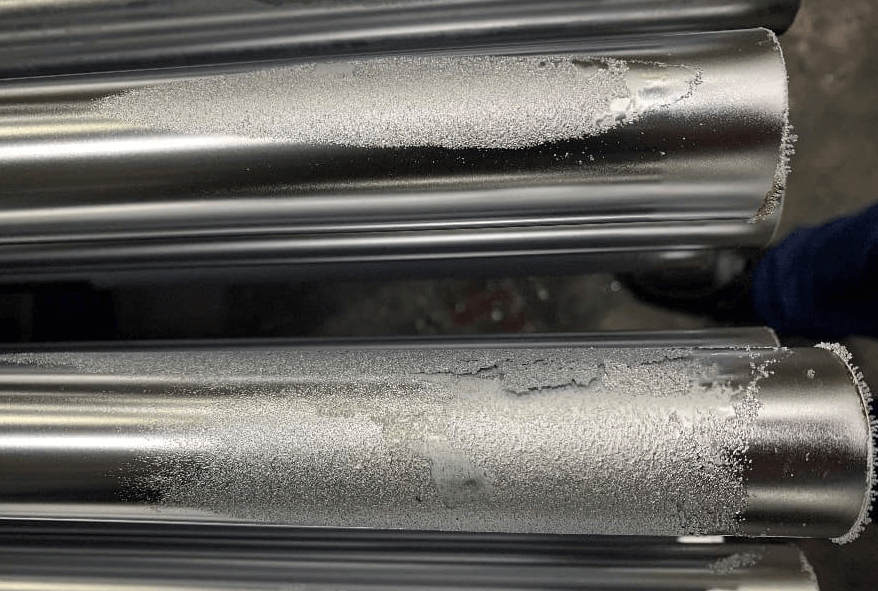

تحلیل انواع شکست چسبندگی

شکست چسبندگی در آبکاری کروم سخت انواع مختلفی دارد که هر کدام علت خاص خود را داراست. شکست در مرز فصل کروم و فلز پایه معمولاً به دلیل آمادهسازی ناصحیح سطح رخ میدهد. در این نوع شکست، سطح فلز پایه صاف و براق باقی میماند.

شکست درون لایه کروم که به صورت ترکهای شعاعی ظاهر میشود، معمولاً به دلیل تنشهای داخلی بیش از حد است. این نوع شکست اغلب در ضخامتهای بیش از 150 میکرون رخ میدهد و با کنترل پارامترهای آبکاری قابل جلوگیری است.

شکست به صورت پوستهپوسته شدن معمولاً در نتیجه وقفههای طولانی حین آبکاری رخ میدهد. هر وقفه باعث تشکیل مرز ضعیفی بین لایهها میشود که تحت تنش شکسته میشود.

شکست موضعی معمولاً در نقاطی رخ میدهد که آلودگی سطحی یا نقص هندسی وجود دارد. این نوع شکست از یک نقطه شروع شده و به تدریج گسترش مییابد.

جدول انواع شکست و علل آنها:

| نوع شکست | ظاهر | علت اصلی | راه پیشگیری | روش تشخیص |

|---|---|---|---|---|

| جدایش کامل | کروم بدون فلز پایه | آمادهسازی ضعیف | بهبود تمیزکاری | تست چسبندگی |

| ترک شعاعی | خطوط رادیال | تنش داخلی بالا | کاهش چگالی جریان | بازرسی بصری |

| پوستهای | لایههای جداشده | وقفه در آبکاری | آبکاری مداوم | مقطعنگاری |

| حبابی | حفرههای کروی | هیدروژن محبوس | کاهش دما | میکروسکوپ |

| موضعی | نقاط پراکنده | آلودگی موضعی | بهبود تمیزکاری | نقشهبرداری |

کنترل کیفیت حین فرآیند

مونیتورینگ مداوم پارامترهای آبکاری برای تولید پوشش با کیفیت ضروری است. دمای حمام باید هر 30 دقیقه کنترل شود چون تغییرات کوچک دما تأثیر قابل توجهی بر کیفیت پوشش دارد. استفاده از ترموکوپلهای دقیق و سیستم کنترل اتوماتیک توصیه میشود.

pH حمام کروم سخت معمولاً بین 0.5 تا 1.5 است و باید روزانه کنترل شود. تغییرات pH نشاندهنده آلودگی یا تغییر ترکیب حمام است. افزایش pH معمولاً به دلیل آلودگی قلیایی و کاهش آن به دلیل تجمع اسید است.

هدایت الکتریکی حمام شاخص مهمی برای کنترل غلظت کل یونها است. کاهش هدایت نشاندهنده رقیق شدن حمام و افزایش آن نشاندهنده تجمع نمکها است.

رنگ حمام شاخص بصری مفیدی برای تشخیص آلودگیها است. حمام سالم کروم سخت رنگ نارنجی تیره دارد. تغییر به سبز نشاندهنده آلودگی کروم سهظرفیتی و تغییر به زرد نشاندهنده تجمع آلودگیهای آلی است.

نمونهگیری و آزمایش روزانه ضخامت پوشش بر روی قطعات نمونه ضروری است. استفاده از دستگاههای اندازهگیری ضخامت غیرمخرب برای کنترل مداوم توصیه میشود.

تشخیص و رفع مشکلات رایج

یکی از رایجترین مشکلات در آبکاری کروم سخت، تشکیل سوختگی در لبهها و گوشههاست. این مشکل به دلیل تجمع جریان در این نقاط رخ میدهد. راهحل آن استفاده از شیلدهای عایق در نقاط حساس و کاهش چگالی جریان کلی است.

تغییر رنگ پوشش از نقرهای به آبی یا طلایی نشاندهنده گرمایش بیش از حد قطعه است. این مشکل معمولاً در چگالی جریانهای بالا رخ میدهد و با کاهش جریان یا بهبود خنککاری قابل رفع است.

ایجاد حفرههای ریز در سطح پوشش معمولاً به دلیل هیدروژن محبوس است. این مشکل با کاهش دمای حمام، افزایش تحریک، یا اضافه کردن مواد کفشکن قابل کنترل است.

عدم یکنواختی ضخامت پوشش مشکل رایج دیگری است که معمولاً به دلیل توزیع نامناسب جریان رخ میدهد. بهبود طراحی آندها و استفاده از آندهای کمکی راهحل این مشکل است.

ایجاد لکههای تیره در سطح پوشش معمولاً به دلیل آلودگیهای آلی در حمام است. این آلودگیها با فیلتراسیون کربن فعال یا عملیات الکترولیز دامی قابل حذف هستند.

مراحل گام به گام آبکاری کروم سخت

| مرحله | عملیات | پارامترها | زمان | نکات فنی | کنترل کیفیت |

|---|---|---|---|---|---|

| 1- بازرسی اولیه | کنترل هندسه و مواد قطعه | بررسی نقشه فنی | 10 دقیقه | شناسایی نقاط حساس | ثبت مشخصات |

| 2- آمادهسازی مکانیکی | سنگزنی و صافکاری | Ra 0.8-1.6 μm | 30-60 دقیقه | خراشهای متقابل | کنترل زبری |

| 3- چربیزدایی | شستشو با حلال | دما: 60°C | 15 دقیقه | حرکت مداوم قطعه | عدم باقیماندن حلال |

| 4- شستشو قلیایی | NaOH 50 g/L + مواد فعال | دما: 70°C، 5 V/dm² | 10 دقیقه | ایجاد کف | آزمایش قطره آب |

| 5- آبکشی گرم | آب مقطر گرم | دما: 50-60°C | 2 دقیقه | آب تمیز | عدم لکه روی سطح |

| 6- اسیدشویی | HCl 10% یا H2SO4 10% | دما: محیط | 3-5 دقیقه | فعالسازی سطح | حذف اکسیدها |

| 7- آبکشی سرد | آب مقطر | دما: محیط | 1 دقیقه | آب جاری | عدم باقیماندن اسید |

| 8- سربزنی | در همان حمام کروم | 50-100 A/dm² | 1-2 دقیقه | فعالسازی کاتدی | ایجاد هیدروژن |

| 9- آبکاری کروم | حمام CrO3 + H2SO4 | 20-35 A/dm²، 55°C | بر اساس ضخامت | جریان مداوم | کنترل ضخامت |

| 10- آبکشی نهایی | آب مقطر سرد | دما: محیط | 2 دقیقه | حذف بقایای حمام | کاملاً تمیز |

| 11- خنثیسازی | محلول سودا 2% | دما: محیط | 3 دقیقه | خنثی کردن اسیدیته | کنترل pH |

| 12- خشککردن | هوای گرم یا فن | دما: 80-100°C | 10-15 دقیقه | جلوگیری از لکه | خشکی کامل |

| 13- بازرسی نهایی | کنترل ضخامت و کیفیت | ابزار اندازهگیری | 15 دقیقه | مطابق مشخصات | تست چسبندگی |

آلودگیهای حمام و روشهای پاکسازی

آلودگی فلزی رایجترین مشکل حمامهای کروم سخت است. یونهای آهن که از انحلال آندهای فولادی یا خورندگی تجهیزات وارد حمام میشوند، در غلظتهای بالای 2 گرم در لیتر باعث کاهش شدید کیفیت پوشش میشوند. حذف آهن با روش الکترولیز دامی در دمای پایین و چگالی جریان کم انجام میشود.

آلودگی مس معمولاً از تجهیزات مسی یا آندهای آلوده وارد حمام میشود. مس در غلظتهای بیش از 0.5 گرم در لیتر باعث تغییر رنگ پوشش و کاهش سختی میشود. حذف مس با استفاده از الکترولیز دامی با کاتد مسی انجام میشود.

آلودگیهای آلی ناشی از روغنها، چربیها و مواد فعال سطحی هستند که از قطعات تمیز نشده وارد حمام میشوند. این آلودگیها باعث تشکیل کف، تغییر رنگ حمام و کاهش کیفیت پوشش میشوند. حذف آلودگیهای آلی با فیلتراسیون کربن فعال یا الکترولیز با آند کربنی انجام میشود.

کلرید یکی از مخربترین آلودگیها در حمام کروم سخت است که حتی در غلظتهای بسیار پایین باعث خورندگی تجهیزات و کاهش کیفیت پوشش میشود. منبع اصلی کلرید، اسیدشویی با اسید کلریدریک یا آب شهری است. حذف کلرید با تبخیر تدریجی حمام یا رقیقسازی انجام میشود.

کنترل تنشهای داخلی

تنشهای داخلی در آبکاری کروم سخت یکی از عوامل اصلی پوسته شدن پوشش هستند. این تنشها در نتیجه ساختار کریستالی خاص کروم و شرایط آبکاری تشکیل میشوند. کنترل تنشها از طریق تنظیم پارامترهای آبکاری امکانپذیر است.

دمای حمام مستقیماً بر میزان تنش داخلی تأثیر میگذارد. افزایش دما از 50 به 60 درجه سانتیگراد میتواند تنشها را تا 30 درصد کاهش دهد. اما دماهای بالاتر از 65 درجه باعث تشکیل پوششهای نرم و کمسختی میشوند.

چگالی جریان نیز تأثیر قابل توجهی بر تنش دارد. کاهش چگالی جریان از 30 به 20 آمپر بر دسیمتر مربع میتواند تنشها را تا 40 درصد کاهش دهد، اما نرخ آبکاری نیز متناسباً کاهش مییابد.

استفاده از جریان پالسی روش مؤثری برای کاهش تنشها است. در این روش، جریان مداوم با جریان پالسی با فرکانس 1-10 هرتز جایگزین میشود. این کار باعث کاهش 50-60 درصدی تنشها میشود.

اضافه کردن مواد افزودنی خاص مثل ساخارین سدیم یا کومارین به حمام میتواند تنشها را کاهش دهد. این مواد در غلظتهای بسیار پایین (0.1-0.5 گرم در لیتر) مؤثر هستند.

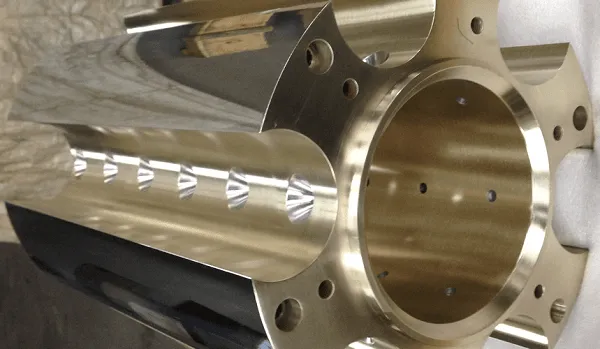

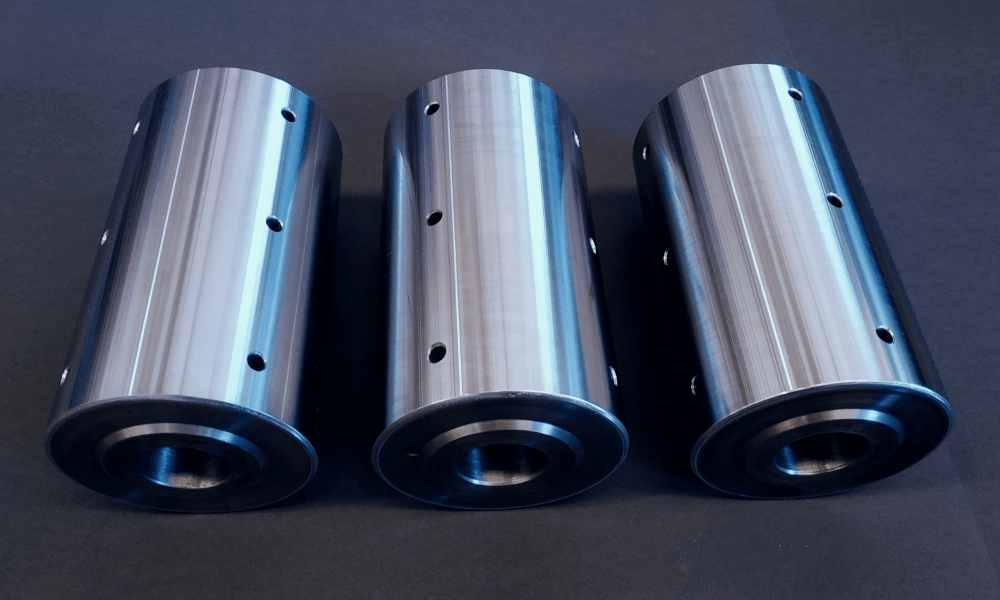

تأثیر هندسه قطعه بر کیفیت آبکاری

هندسه قطعه نقش بسیار مهمی در توزیع جریان و کیفیت نهایی پوشش دارد. قطعات با گوشههای تیز احتمال بالایی برای سوختگی و پوسته شدن دارند. شعاع حداقل 2 میلیمتر برای گوشهها توصیه میشود.

سوراخهای کور و شیارهای عمیق نقاط مشکلساز هستند چون دسترسی الکترولیت به این نواحی محدود است. نسبت عمق به قطر سوراخ نباید بیش از 5:1 باشد. در غیر این صورت نیاز به آندهای کمکی یا روشهای ویژه آبکاری است.

قطعات با سطوح گسترده و نازک احتمال تغییر شکل در حین آبکاری دارند. تنشهای داخلی کروم میتواند باعث خمش یا ترک قطعات نازک شود. در این موارد نیاز به استفاده از فیکسچرهای ویژه و کنترل دقیق تنشها است.

سطوح محدب جریان بیشتر و سطوح مقعر جریان کمتری دریافت میکنند. این اختلاف باعث عدم یکنواختی ضخامت میشود. طراحی آندهای منطبق با هندسه قطعه برای بهبود توزیع جریان ضروری است.

جدول تأثیر هندسه بر پارامترهای آبکاری:

| نوع هندسه | چگالی جریان توصیهشده | نوع آند | نکات ویژه | مشکلات احتمالی |

|---|---|---|---|---|

| صفحات مسطح | 25-30 A/dm² | صفحهای موازی | فاصله یکنواخت | توزیع نامناسب در لبهها |

| استوانهای | 20-25 A/dm² | استوانهای یا C شکل | چرخش قطعه | تجمع جریان در دو انتها |

| گوشههای تیز | 15-20 A/dm² | شیلد دار | شعاع حداقل 2 mm | سوختگی لبه |

| سوراخهای عمیق | 10-15 A/dm² | میلهای داخلی | نسبت عمق/قطر <5 | آبکاری ناکامل |

| سطوح منحنی | 20-30 A/dm² | منطبق با شکل | آند متحرک | عدم یکنواختی |

عوامل محیطی و تأثیر آنها

کیفیت هوای کارگاه تأثیر مستقیم بر کیفیت آبکاری دارد. غبار و ذرات معلق در هوا میتوانند روی سطح قطعات نشسته و باعث ایجاد نقاط ضعف شوند. سیستم تهویه مناسب با فیلترهای HEPA برای حذف ذرات ریز ضروری است.

رطوبت هوا نیز مهم است. رطوبت بالا باعث تجمع رطوبت روی سطح قطعات و تشکیل اکسیدهای نازک میشود. رطوبت نسبی زیر 60 درصد توصیه میشود.

دمای محیط کار بر دمای قطعات و حمام تأثیر میگذارد. نوسانات دمایی محیط باعث تغییر در شرایط آبکاری میشود. کنترل دمای محیط در محدوده 20-25 درجه سانتیگراد مطلوب است.

ارتعاشات ناشی از تجهیزات مجاور میتواند باعث ایجاد امواج در سطح حمام و تغییر در توزیع جریان شود. نصب سیستمهای آبکاری روی پایههای ضدارتعاش توصیه میشود.

کیفیت آب مصرفی بسیار حیاتی است. آب شهری حاوی کلر، فلورید و املاح محلول است که همگی مضر برای آبکاری هستند. استفاده از آب مقطر یا دیونیزه برای تمام مراحل ضروری است.

روشهای آزمایش چسبندگی

آزمایش چسبندگی مرحله حیاتی کنترل کیفیت است که باید بر روی نمونههایی از هر دسته تولید انجام شود. روشهای مختلفی برای این منظور وجود دارد که هر کدام مزایا و محدودیتهای خاص خود را دارند.

تست خمش یکی از سادهترین روشهاست که قطعه آبکاری شده روی استوانهای با شعاع مشخص خم میشود. اگر کروم ترک نخورد یا پوسته نشود، چسبندگی قابل قبول است. شعاع خمش معمولاً برابر 4 برابر ضخامت قطعه انتخاب میشود.

تست ضربه با چکش استاندارد روش رایج دیگری است که در آن ضربههای کنترل شده به پشت قطعه وارد میشود. عدم پوسته شدن کروم نشاندهنده چسبندگی مناسب است.

تست کندن با چسب مخصوص برای ارزیابی کمی چسبندگی استفاده میشود. نوار چسبی با چسبندگی استاندارد روی سطح چسبانده شده و به آرامی کنده میشود. میزان کندن کروم نشاندهنده قدرت چسبندگی است.

تست کشش مستقیم دقیقترین روش است که در آن نمونهای از پوشش با چسب قوی به دستگاه کشش متصل شده و نیروی لازم برای جدایش اندازهگیری میشود. این روش امکان اندازهگیری کمی چسبندگی را فراهم میکند.

اقتباس جزیی از :

نظرات کاربران